Specifikace povrchu

Kvalita povrchu

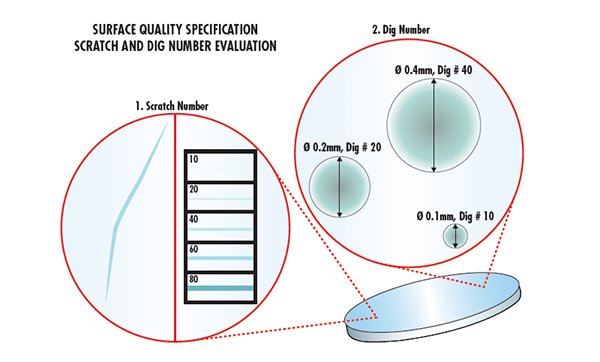

Kvalita optického povrchu se používá k měření povrchových charakteristik optického produktu a pokrývá řadu nedokonalostí, jako jsou škrábance a důlky. Většina těchto povrchových nedokonalostí je čistě kosmetických a nijak výrazně neovlivňují výkon systému, i když mohou způsobit malý pokles propustnosti systému a jemnější rozptyl rozptýleného světla. Některé povrchy však budou na tyto efekty citlivější, například: povrchy s rovinami obrazu, kde tyto nedokonalosti mohou způsobit zaostření, a povrchy s vysokou úrovní výkonu, kde tyto nedokonalosti mohou zvýšit absorpci energie a zničit optický produkt. Nejběžněji používanou specifikací kvality povrchu je specifikace vrypů a důlků znázorněná MIL-PRF-13830B. Názvy škrábanců se určují porovnáním škrábanců na povrchu se sérií standardních škrábanců poskytovaných za kontrolovaných světelných podmínek. Místo popisu skutečných škrábanců je tedy název škrábanců porovnává se standardními škrábanci na základě specifikací MIL. Názvy jam se však přímo vztahují k bodům nebo jamkám na povrchu. Názvy důlků se vypočítávají vydělením průměru důlku v mikronech 10. Specifikace důlku v rozmezí 80 až 50 by se typicky považovala za standardní kvalitu, mezi 60 a 40 by byla přesná kvalita a mezi 20 a 10 by se považovala za vysokou přesnost. kvalitní.

Rovinnost povrchu

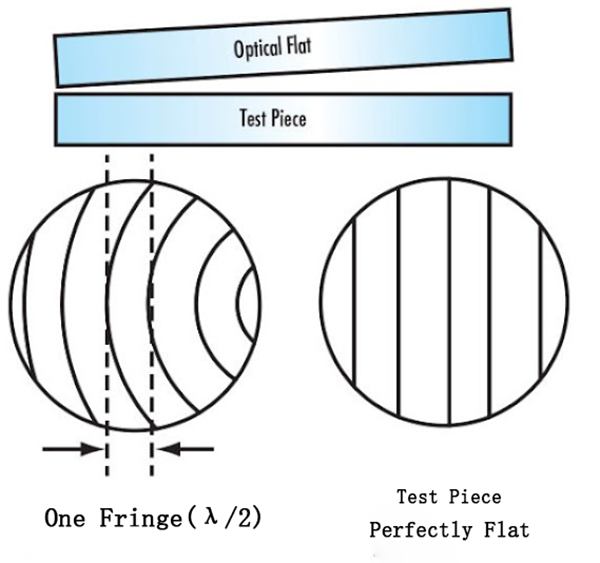

p>Rovnost povrchu je typ specifikace, která měří přesnost povrchu a používá se k měření odchylek plochých povrchů, jako jsou zrcadla, části oken,hranolynebo plochá zrcátka. Tuto odchylku můžete změřit pomocí optického plochého krystalu, což je vysoce kvalitní, vysoce přesná referenční rovina používaná k porovnání hladkosti vzorků. Když se rovina testovaného optického produktu přiloží k optice, objeví se pruhy, jejichž tvar indikuje hladkost povrchu testovaného optického produktu. Pokud jsou pruhy rovnoměrně rozmístěny a jedná se o rovnoběžné přímky, pak je testovaný optický povrch alespoň tak plochý jako referenční optický plochý krystal. Pokud jsou pruhy zakřivené, počet pruhů mezi dvěma přerušovanými čarami (jedna přerušovaná čára tečná ke středu pruhu a druhá přerušovaná čára procházející koncovým bodem stejného pruhu) ukazuje na chybu hladkosti. Odchylky v hladkosti se obvykle měří pomocí hodnot zvlnění (λ), které jsou složeny z více vlnových délek testovacího zdroje. Jeden pruh odpovídá ½ vlnové délky. Hladkost 1λ označuje průměrnou úroveň kvality; hladkost λ/4 označuje přesnou úroveň kvality; a hladkost λ/20 indikuje vysokou úroveň kvality.

Clonové číslo

Clonové číslo je typ specifikace, která měří přesnost povrchu, který je použitelný pro zakřivené optické povrchy nebo povrchy s výkonem. Test aperturního čísla je podobný testu rovinnosti v tom, že porovnává povrch s referenčním povrchem s kolegiálně přesným poloměrem zakřivení. Použitím stejného interferenčního principu generovaného mezerou mezi těmito dvěma povrchy se interferenční obrazec pruhů používá k charakterizaci odchylky mezi zkušebním povrchem a referenčním povrchem. Odchylka od reference vytvoří řadu prstenců nazývaných Newtonovy prsteny. Čím více kroužků, tím větší odchylka. Počet tmavých nebo světlých prstenců, spíše než celkový počet tmavých i jasných prstenců, se rovná dvojnásobku chyby vlnové délky.

Nepravidelnost

Nepravidelnost je typ specifikace, která měří přesnost povrchu a popisuje odchylku tvaru povrchu od referenčního tvaru povrchu. Nepravidelnost se měří stejným způsobem jako clonové číslo. Nepravidelnost je sférický kruhový pruh vytvořený porovnáním zkušebního povrchu s referenčním povrchem. Když má povrch clonové číslo větší než 5 proužků, bude obtížné detekovat malé nepravidelné tvary menší než 1 proužek. Proto je běžnou praxí specifikovat poměr počtu otvorů k nerovnosti povrchu tak, aby byl přibližně 5:1.

Povrchová úprava/drsnost povrchu

Povrchová úprava, známá také jako drsnost povrchu, se používá k měření malých nepravidelností na povrchu. Obvykle jsou výsledkem špatného procesu leštění. Drsné povrchy mají tendenci být odolnější proti oděru než hladké povrchy a nemusí být vhodné pro některé aplikace, zejména ty, které používají lasery nebo v přehřátém prostředí, kvůli možnosti drobných zlomů nebo nedokonalostí v místě nukleace. Výrobní tolerance pro povrchovou úpravu jsou 50Å RMS pro průměrnou kvalitu, 20Å RMS pro přesnou kvalitu a 5Å RMS pro vysokou kvalitu.

Pro podrobnější specifikaci si prosím prohlédněte našekatalogová optikanebo nás neváhejte kontaktovat pro více informací.

Čas odeslání: 28. února 2024