Felületi specifikáció

Felületi minőség

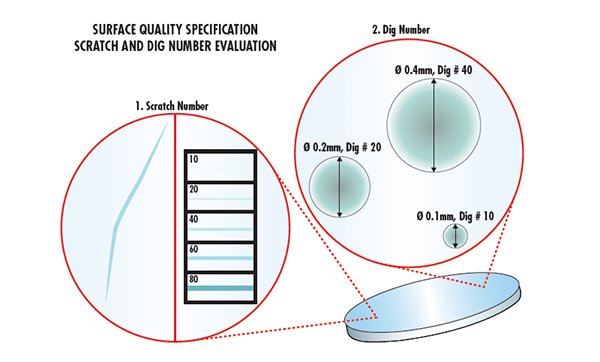

Az optikai felület minősége az optikai termék felületi jellemzőinek mérésére szolgál, és számos tökéletlenséget, például karcolásokat és lyukakat takar. A legtöbb felületi tökéletlenség tisztán kozmetikai jellegű, és nem befolyásolja nagymértékben a rendszer teljesítményét, bár kismértékű visszaesést okozhat a rendszer teljesítményében és a szórt fény finomabb szóródását okozhatja. Egyes felületek azonban érzékenyebbek ezekre a hatásokra, például: a képsíkokkal rendelkező felületek, ahol ezek a tökéletlenségek fókuszálást eredményezhetnek, és a nagy teljesítményszintű felületek, ahol ezek a hiányosságok növelhetik az energiaelnyelést és tönkretehetik az optikai terméket. A felületminőségre vonatkozó leggyakrabban használt specifikáció a MIL-PRF-13830B által bemutatott karcolás és lyukasztás. A karcok elnevezését úgy határozzák meg, hogy összehasonlítják a felületen lévő karcolásokat a szabályozott megvilágítási körülmények között előforduló szabványos karcokkal. Így a karcolás neve ahelyett, hogy leírná a tényleges karcokat, a MIL specifikációi alapján szabványos karcokhoz hasonlítja őket. A gödrök nevei azonban közvetlenül kapcsolódnak a felületen lévő pontokhoz vagy gödrökhöz. A gödörneveket úgy számítják ki, hogy a gödör átmérőjét elosztják 10-zel. Általában a 80 és 50 közötti karcolási gödör specifikáció szabványos minőségnek számít, a 60 és 40 közötti pontos minőség, a 20 és 10 közötti pedig nagy pontosságúnak számít. minőség.

Felületi síkság

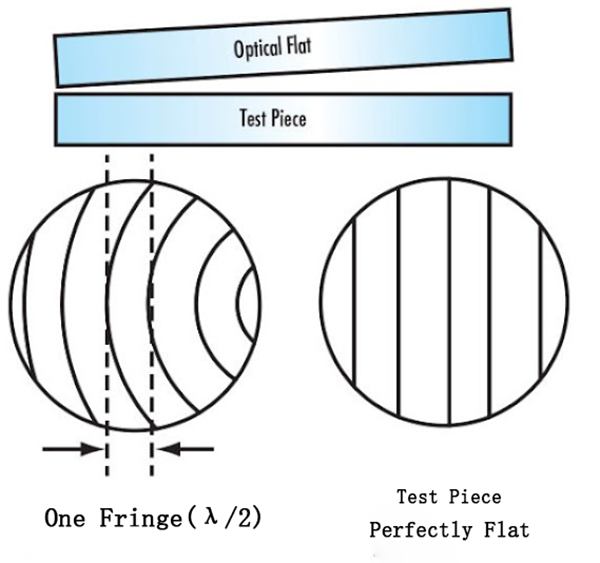

p> A felület síkossága egy olyan specifikáció, amely a felület pontosságát méri, és sík felületek, például tükrök, ablakelemek,prizmák, vagy lapos tükrök. Ezt az eltérést egy optikai síkkristály segítségével mérheti meg, amely egy kiváló minőségű, nagy pontosságú referenciasík, amelyet a minták simaságának összehasonlítására használnak. Ha a vizsgált optikai termék síkját az optikához helyezzük, csíkok jelennek meg, amelyek alakja a vizsgált optikai termék felületi simaságát jelzi. Ha a csíkok egyenlő távolságra vannak egymástól és párhuzamos egyenesek, akkor a vizsgált optikai felület legalább olyan lapos, mint a referencia optikai síkkristály. Ha a csíkok görbültek, akkor a két szaggatott vonal közötti csíkok száma (az egyik szaggatott vonal érinti a csík felezőpontját, a másik szaggatott vonal pedig ugyanannak a csíknak a végpontján halad át) simasági hibára utal. A simaság eltéréseit általában hullámossági értékekkel (λ) mérik, amelyek a tesztforrás több hullámhosszából állnak. Egy csík a hullámhossz felének felel meg. Az 1λ simaság átlagos minőségi szintet jelez; a λ/4 simaság pontos minőségi szintet jelez; a λ/20 simaság pedig nagy pontosságú minőségi szintet jelez.

Rekesznyílás száma

A rekeszszám egy olyan specifikáció, amely egy felület pontosságát méri, és amely ívelt optikai felületekre vagy erős felületekre alkalmazható. A nyílásszám-teszt hasonló a síksági teszthez, mivel összehasonlítja a felületet egy kollegiálisan pontos görbületi sugárral rendelkező referenciafelülettel. Ugyanazt az interferencia elvet alkalmazva, amelyet a két felület közötti rés generál, a csíkok interferenciamintázatát használjuk a tesztfelület és a referenciafelület közötti eltérés jellemzésére. A referenciatól való eltérés egy Newton-gyűrűnek nevezett gyűrűsorozatot eredményez. Minél több gyűrű van jelen, annál nagyobb az eltérés. A sötét vagy fényes gyűrűk száma, nem pedig a sötét és világos gyűrűk száma, megegyezik a hullámhossz hiba kétszeresével.

Szabálytalanság

A szabálytalanság egy olyan típusú specifikáció, amely a felület pontosságát méri, és leírja a felület alakjának eltérését a referencia felület alakjától. Az egyenetlenség mérése ugyanúgy történik, mint a rekesznyílásszám. Az egyenetlenség a gömb alakú kör alakú csík, amely a vizsgálati felület és a referenciafelület összehasonlításával jön létre. Ha a felület nyílásszáma több mint 5 csík, akkor nehéz lesz felismerni az 1 csíknál kisebb, szabálytalan formákat. Ezért bevett gyakorlat, hogy a nyílások számának a felület egyenetlenségéhez viszonyított arányát úgy adják meg, hogy az körülbelül 5:1 legyen.

Felületi kidolgozás/felületi érdesség

A felületkezelés, más néven felületi érdesség, a felület kis egyenetlenségeinek mérésére szolgál. Általában rossz polírozási eljárás eredménye. A durva felületek általában kopásállóbbak, mint a sima felületek, és előfordulhat, hogy nem alkalmasak bizonyos alkalmazásokhoz, különösen lézert használókhoz vagy túlmelegedett környezetben, mivel a gócképződés helyén előfordulhatnak kisebb törések vagy tökéletlenségek. A felületkezelés gyártási tűrése 50Å RMS az átlagos minőségért, 20Å RMS a pontos minőségért és 5 A RMS a kiváló minőségért.

A részletesebb specifikációért kérjük, tekintse meg oldalunkatkatalógus optikavagy további információért forduljon hozzánk bizalommal.

Feladás időpontja: 2024.02.28