Specyfikacja powierzchni

Jakość powierzchni

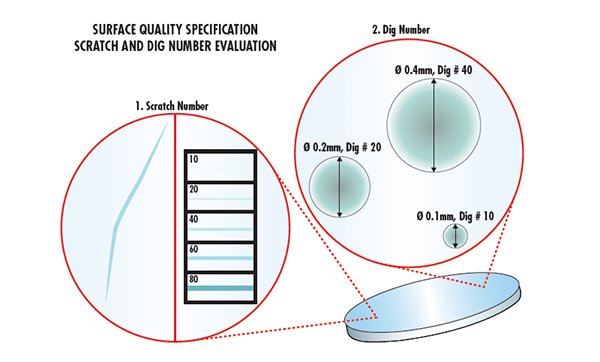

Jakość powierzchni optycznej służy do pomiaru właściwości powierzchni produktu optycznego i obejmuje szereg niedoskonałości, takich jak zadrapania i wgłębienia. Większość tych niedoskonałości powierzchni ma charakter czysto kosmetyczny i nie wpływa znacząco na wydajność systemu, chociaż mogą powodować niewielki spadek przepustowości systemu i lepsze rozpraszanie rozproszonego światła. Jednakże niektóre powierzchnie będą bardziej wrażliwe na te efekty, np. powierzchnie z płaszczyznami obrazu, gdzie te niedoskonałości mogą powodować ogniskowanie, oraz powierzchnie o wysokim poziomie mocy, gdzie te niedoskonałości mogą zwiększyć absorpcję energii i zniszczyć produkt optyczny. Najczęściej stosowaną specyfikacją jakości powierzchni jest specyfikacja zarysowania i wżerów zilustrowana przez MIL-PRF-13830B. Nazwy zadrapań określa się poprzez porównanie zadrapań na powierzchni z serią standardowych zadrapań uzyskanych w kontrolowanych warunkach oświetleniowych. Zatem zamiast opisywać rzeczywiste zadrapania, nazwa zarysowania porównuje je ze standardowymi zadrapaniami w oparciu o specyfikacje MIL. Nazwy wgłębień odnoszą się jednak bezpośrednio do punktów lub wgłębień na powierzchni. Nazwy wżerów oblicza się, dzieląc średnicę wgłębienia w mikronach przez 10. Zazwyczaj specyfikacja wgłębień zarysowanych w zakresie od 80 do 50 będzie uważana za jakość standardową, od 60 do 40 będzie wymaganą jakością, a od 20 do 10 będzie uważaną za wysoką precyzję jakość.

Płaskość powierzchni

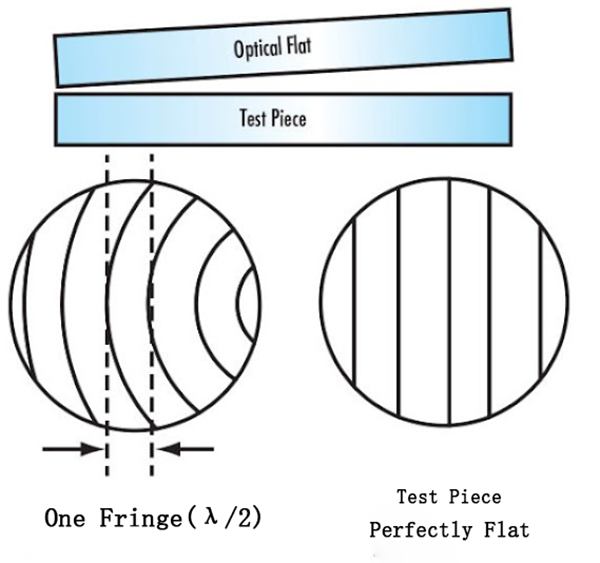

p>Płaskość powierzchni to rodzaj specyfikacji, która mierzy dokładność powierzchni i służy do pomiaru odchylenia płaskich powierzchni, takich jak lustra, fragmenty okien,pryzmatylub płaskie lustra. Odchylenie to można zmierzyć za pomocą płaskiego kryształu optycznego, który jest wysokiej jakości i precyzyjną płaszczyzną odniesienia używaną do porównywania gładkości próbek. Po przyłożeniu płaszczyzny badanego wyrobu optycznego do optyki pojawiają się smugi, których kształt świadczy o gładkości powierzchni badanego wyrobu optycznego. Jeżeli smugi są równomiernie rozmieszczone i są równoległymi liniami prostymi, wówczas badana powierzchnia optyczna jest co najmniej tak płaska jak płaski kryształ odniesienia. Jeżeli paski są zakrzywione, liczba pasków pomiędzy dwiema liniami przerywanymi (jedna linia przerywana styczna do środka paska, a druga linia przerywana przechodząca przez punkt końcowy tego samego paska) wskazuje na błąd gładkości. Odchylenia gładkości są zwykle mierzone w kategoriach wartości tętnienia (λ), które składają się z wielu długości fal źródła testowego. Jeden pasek odpowiada połowie długości fali. Gładkość 1λ oznacza średni poziom jakości; gładkość λ/4 wskazuje dokładny poziom jakości; a gładkość λ/20 wskazuje na wysoki poziom jakości precyzji.

Numer przysłony

Liczba apertury to rodzaj specyfikacji mierzącej dokładność powierzchni, która ma zastosowanie do zakrzywionych powierzchni optycznych lub powierzchni o dużej mocy. Test liczby apertur jest podobny do testu płaskości, ponieważ porównuje powierzchnię z powierzchnią odniesienia o promieniu krzywizny z dokładnością kolegialną. Stosując tę samą zasadę interferencji generowaną przez szczelinę pomiędzy tymi dwiema powierzchniami, wzór interferencji pasków wykorzystuje się do scharakteryzowania odchylenia pomiędzy powierzchnią testową a powierzchnią odniesienia. Odchylenie od odniesienia spowoduje powstanie szeregu pierścieni zwanych pierścieniami Newtona. Im więcej pierścieni, tym większe odchylenie. Liczba ciemnych lub jasnych pierścieni, a nie całkowita liczba zarówno ciemnych, jak i jasnych pierścieni, jest równa dwukrotności błędu długości fali.

Nieprawidłowość

Nieregularność to rodzaj specyfikacji, który mierzy dokładność powierzchni i opisuje odchylenie kształtu powierzchni od kształtu powierzchni odniesienia. Nieregularność mierzy się w taki sam sposób jak liczbę apertur. Nieregularność to sferyczna, okrągła smuga utworzona przez porównanie powierzchni testowej z powierzchnią odniesienia. Gdy powierzchnia ma liczbę apertur większą niż 5 pasków, trudno będzie wykryć małe nieregularne kształty mniejsze niż 1 pasek. Dlatego powszechną praktyką jest określanie stosunku liczby otworów do nieregularności powierzchni tak, aby wynosił on w przybliżeniu 5:1.

Wykończenie powierzchni/chropowatość powierzchni

Wykończenie powierzchni, znane również jako chropowatość powierzchni, służy do pomiaru małych nieregularności powierzchni. Zwykle są one wynikiem nieprawidłowego procesu polerowania. Szorstkie powierzchnie są zwykle bardziej odporne na ścieranie niż gładkie powierzchnie i mogą nie nadawać się do niektórych zastosowań, szczególnie tych, w których wykorzystuje się lasery lub w przegrzanych środowiskach, ze względu na możliwość wystąpienia drobnych pęknięć lub niedoskonałości w miejscu zarodkowania. Tolerancje produkcyjne w zakresie wykańczania powierzchni wynoszą 50 Å RMS dla średniej jakości, 20 Å RMS dla dokładnej jakości i 5 Å RMS dla wysokiej jakości.

Aby uzyskać bardziej szczegółową specyfikację, zapoznaj się z nasząoptyka katalogowalub skontaktuj się z nami, aby uzyskać więcej informacji.

Czas publikacji: 28 lutego 2024 r