Specifikacija površine

Kakovost površine

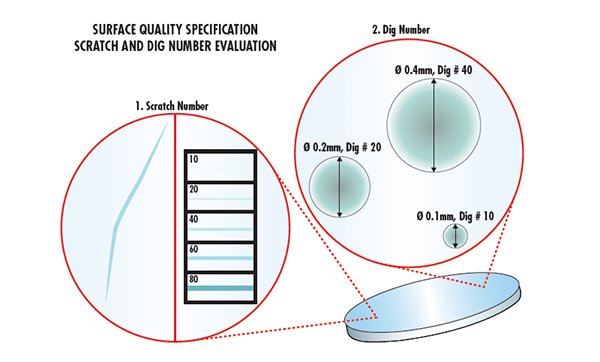

Kakovost optične površine se uporablja za merjenje površinskih značilnosti optičnega izdelka in zajema številne nepopolnosti, kot so praske in luknje. Večina teh površinskih nepopolnosti je zgolj kozmetičnih in ne vplivajo bistveno na delovanje sistema, lahko pa povzročijo majhen padec v prepustnosti sistema in finejše sipanje razpršene svetlobe. Vendar bodo nekatere površine bolj občutljive na te učinke, kot so: površine s slikovnimi ravninami, kjer lahko te nepopolnosti povzročijo ostrenje, in površine z visokimi stopnjami moči, kjer lahko te nepopolnosti povečajo absorpcijo energije in uničijo optični izdelek. Najpogosteje uporabljena specifikacija za kakovost površine je specifikacija za praske in luknjice, ki jih ponazarja MIL-PRF-13830B. Imena prask se določijo s primerjavo prask na površini z nizom standardnih prask, ki se pojavijo v pogojih nadzorovane svetlobe. Namesto da bi opisovalo dejanske praske, jih ime praske primerja s standardnimi praskami, ki temeljijo na specifikacijah MIL. Imena jam pa se nanašajo neposredno na točke ali jame na površini. Imena luknjic se izračunajo tako, da se premer jamice v mikronih deli z 10. Običajno se specifikacija jamice med 80 in 50 šteje za standardno kakovost, med 60 in 40 bi bila točna kakovost, med 20 in 10 pa bi se štela za visoko natančnost. kakovosti.

Ravnost površine

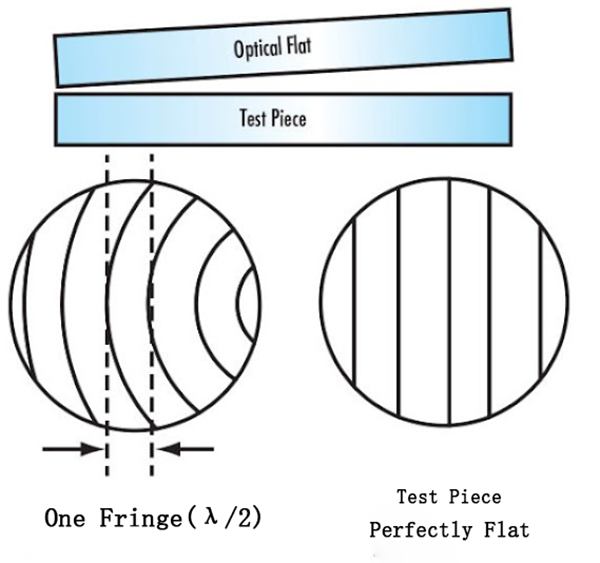

p>Ravnost površine je vrsta specifikacije, ki meri natančnost površine in se uporablja za merjenje odstopanja ravnih površin, kot so ogledala, deli oken,prizme, ali ravna ogledala. To odstopanje lahko izmerite z uporabo optičnega ploščatega kristala, ki je visokokakovostna in zelo natančna referenčna ravnina, ki se uporablja za primerjavo gladkosti vzorcev. Ko ravnino testiranega optičnega izdelka prislonimo k optiki, se pojavijo črte, katerih oblika kaže na gladkost površine testiranega optičnega izdelka. Če so črte enakomerno razporejene in so vzporedne ravne črte, je testirana optična površina vsaj tako ravna kot referenčni optični ploščati kristal. Če so črte ukrivljene, število črt med dvema črtkanima črtama (ena črtkana črta je tangentna na sredino črte in druga črtkana črta, ki poteka skozi končno točko istega traku) kaže na napako gladkosti. Odstopanja v gladkosti se običajno merijo z vrednostmi valovanja (λ), ki so sestavljene iz več valovnih dolžin preskusnega vira. En trak ustreza ½ valovne dolžine. Gladkost 1λ označuje povprečno raven kakovosti; gladkost λ/4 označuje natančno raven kakovosti; in gladkost λ/20 kaže na visoko raven kakovosti natančnosti.

Število zaslonke

Število zaslonke je vrsta specifikacije, ki meri natančnost površine, ki se uporablja za ukrivljene optične površine ali površine z močjo. Preskus števila odprtin je podoben preskusu ravnosti, saj primerja površino z referenčno površino s kolegialno natančnim polmerom ukrivljenosti. Z uporabo istega interferenčnega principa, ki ga ustvari vrzel med tema dvema površinama, se interferenčni vzorec črt uporabi za karakterizacijo odstopanja med preskusno površino in referenčno površino. Odstopanje od referenčne vrednosti bo povzročilo serijo obročev, imenovanih Newtonovi obroči. Več kot je prisotnih obročev, večje je odstopanje. Število temnih ali svetlih obročev, namesto skupnega števila temnih in svetlih obročev, je enako dvakratni napaki valovne dolžine.

Nepravilnost

Nepravilnost je vrsta specifikacije, ki meri natančnost površine in opisuje odstopanje oblike površine od referenčne oblike površine. Nepravilnost se meri na enak način kot število zaslonke. Nepravilnost je sferična krožna črta, ki nastane s primerjavo preskusne površine z referenčno površino. Če ima površina število odprtin več kot 5 črt, bo težko zaznati majhne nepravilne oblike, manjše od 1 črte. Zato je običajna praksa, da se določi razmerje med številom odprtin in nepravilnostjo površine, tako da je približno 5:1.

Površinska obdelava/površinska hrapavost

Površinska obdelava, znana tudi kot površinska hrapavost, se uporablja za merjenje majhnih nepravilnosti na površini. Običajno so posledica slabega postopka poliranja. Hrapave površine so običajno bolj odporne proti obrabi kot gladke površine in morda niso primerne za nekatere aplikacije, zlasti tiste, ki uporabljajo laserje ali v pregretih okoljih, zaradi možnosti manjših zlomov ali nepopolnosti na mestu nukleacije. Proizvodna toleranca za končno obdelavo površin je 50Å RMS za povprečno kakovost, 20Å RMS za natančno kakovost in 5Å RMS za visoko kakovost.

Za bolj poglobljene specifikacije si oglejte našekataloška optikaali pa nas kontaktirajte za več informacij.

Čas objave: 28. februarja 2024