Đặc điểm bề mặt

Chất lượng bề mặt

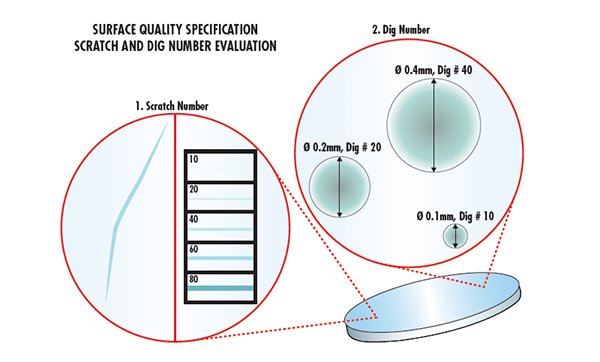

Chất lượng của bề mặt quang học được sử dụng để đo các đặc tính bề mặt của sản phẩm quang học và bao gồm một số khuyết điểm như vết trầy xước và vết rỗ. Hầu hết các khiếm khuyết bề mặt này chỉ mang tính thẩm mỹ và không ảnh hưởng nhiều đến hiệu suất hệ thống, mặc dù chúng có thể gây ra sự sụt giảm nhỏ về thông lượng hệ thống và sự tán xạ ánh sáng tán xạ tốt hơn. Tuy nhiên, một số bề mặt sẽ nhạy cảm hơn với những hiệu ứng này, chẳng hạn như: các bề mặt có mặt phẳng hình ảnh, nơi những điểm không hoàn hảo này có thể tạo ra sự tập trung và các bề mặt có mức năng lượng cao, nơi những điểm không hoàn hảo này có thể làm tăng sự hấp thụ năng lượng và làm hỏng sản phẩm quang học. Thông số kỹ thuật được sử dụng phổ biến nhất cho chất lượng bề mặt là thông số kỹ thuật về vết xước và rỗ được minh họa bởi MIL-PRF-13830B. Tên vết xước được xác định bằng cách so sánh các vết xước trên bề mặt với một loạt vết xước tiêu chuẩn được cung cấp trong điều kiện ánh sáng được kiểm soát. Do đó, thay vì mô tả các vết xước thực tế của chúng, tên vết xước so sánh chúng với các vết xước tiêu chuẩn dựa trên thông số kỹ thuật MIL. Tuy nhiên, tên hố liên quan trực tiếp đến các điểm hoặc hố trên bề mặt. Tên hố được tính bằng cách chia đường kính của hố tính bằng micron cho 10. Thông thường, thông số hố xước từ 80 đến 50 sẽ được coi là chất lượng tiêu chuẩn, từ 60 đến 40 sẽ là chất lượng chính xác và từ 20 đến 10 sẽ được coi là độ chính xác cao chất lượng.

Độ phẳng bề mặt

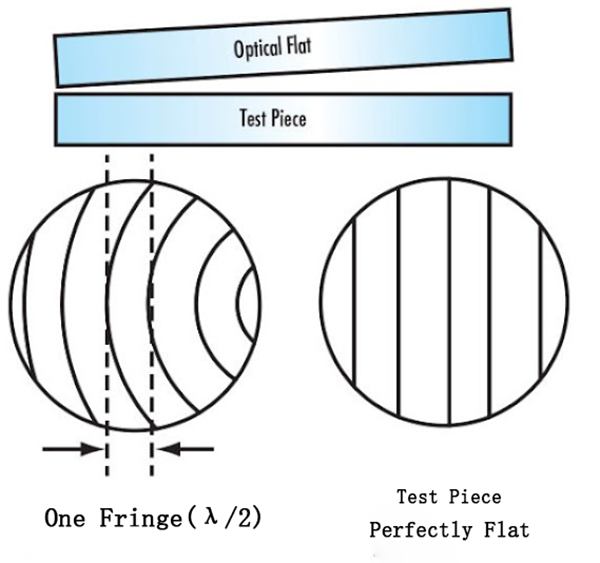

p>Độ phẳng bề mặt là một loại thông số kỹ thuật đo độ chính xác của bề mặt, dùng để đo độ lệch của các bề mặt phẳng như gương, miếng cửa sổ,lăng kínhhoặc gương phẳng. Bạn có thể đo độ lệch này bằng cách sử dụng tinh thể phẳng quang học, đây là mặt phẳng tham chiếu chất lượng cao, có độ chính xác cao được sử dụng để so sánh độ mịn của mẫu vật. Khi mặt phẳng của sản phẩm quang học được thử nghiệm được đặt tựa vào thành phần quang học, các vệt sẽ xuất hiện, hình dạng của chúng biểu thị độ nhẵn bề mặt của sản phẩm quang học được thử nghiệm. Nếu các vệt cách đều nhau và là các đường thẳng song song thì bề mặt quang học được thử nghiệm ít nhất phải phẳng bằng tinh thể phẳng quang học tham chiếu. Nếu các sọc bị cong, số sọc giữa hai đường đứt nét (một đường đứt nét tiếp xúc với điểm giữa của sọc và đường đứt nét còn lại đi qua điểm cuối của cùng một sọc) sẽ dẫn đến lỗi độ mịn. Độ lệch về độ mịn thường được đo bằng giá trị gợn sóng (λ), bao gồm nhiều bước sóng của nguồn thử nghiệm. Một sọc tương ứng với ½ bước sóng. Độ mịn 1λ biểu thị mức chất lượng trung bình; độ mịn λ/4 cho thấy mức chất lượng chính xác; và độ mịn λ/20 cho thấy mức chất lượng có độ chính xác cao.

Số khẩu độ

Số khẩu độ là một loại thông số kỹ thuật đo lường độ chính xác của một bề mặt, áp dụng cho các bề mặt quang học cong hoặc các bề mặt có nguồn điện. Kiểm tra số khẩu độ tương tự như kiểm tra độ phẳng ở chỗ nó so sánh bề mặt với bề mặt tham chiếu có bán kính cong chính xác theo tiêu chuẩn đại học. Sử dụng cùng một nguyên lý giao thoa được tạo ra bởi khe hở giữa hai bề mặt này, kiểu giao thoa của các sọc được sử dụng để mô tả độ lệch giữa bề mặt thử nghiệm và bề mặt tham chiếu. Sự lệch khỏi quy chiếu sẽ tạo ra một dãy vành gọi là vành Newton. Càng có nhiều vòng thì độ lệch càng lớn. Số lượng các vòng tối hoặc sáng, chứ không phải tổng số các vòng tối và sáng, bằng hai lần sai số bước sóng.

sự bất thường

Độ không đều là một loại thông số kỹ thuật đo lường độ chính xác của bề mặt và mô tả độ lệch của hình dạng bề mặt so với hình dạng bề mặt tham chiếu. Độ không đều được đo theo cách tương tự như số khẩu độ. Sự không đều là vệt tròn hình cầu được hình thành bằng cách so sánh bề mặt thử nghiệm với bề mặt tham chiếu. Khi bề mặt có số khẩu độ lớn hơn 5 sọc sẽ khó phát hiện những hình dạng nhỏ không đều, nhỏ hơn 1 sọc. Do đó, thực tế thông thường là xác định tỷ lệ giữa số lượng lỗ và độ không đều của bề mặt sao cho nó xấp xỉ 5:1.

Hoàn thiện bề mặt/độ nhám bề mặt

Bề mặt hoàn thiện, còn được gọi là độ nhám bề mặt, được sử dụng để đo các khuyết tật nhỏ trên bề mặt. Chúng thường là kết quả của quá trình đánh bóng kém. Bề mặt gồ ghề có xu hướng chống mài mòn cao hơn bề mặt nhẵn và có thể không phù hợp cho một số ứng dụng, đặc biệt là những bề mặt sử dụng tia laser hoặc trong môi trường quá nóng, do có khả năng bị vỡ hoặc không hoàn hảo ở vị trí tạo mầm. Dung sai sản xuất để hoàn thiện bề mặt là 50Å RMS cho chất lượng trung bình, 20Å RMS cho chất lượng chính xác và 5Å RMS cho chất lượng cao.

Để biết thêm thông số kỹ thuật chuyên sâu, vui lòng xemdanh mục quang họchoặc vui lòng liên hệ với chúng tôi để biết thêm thông tin.

Thời gian đăng: 28-02-2024