表面规格

表面质量

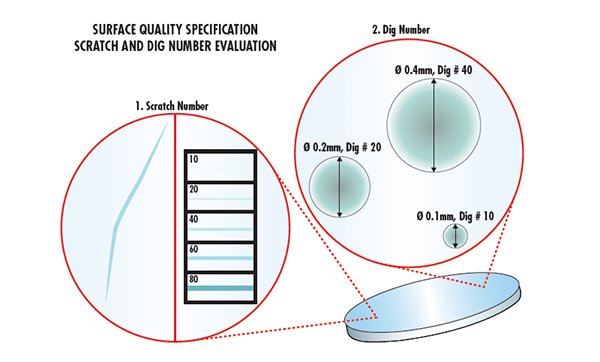

光学表面质量用于测量光学产品的表面特性,并涵盖许多缺陷,例如划痕和凹坑。大多数这些表面缺陷纯粹是装饰性的,不会对系统性能产生太大影响,尽管它们可能会导致系统吞吐量的小幅下降和散射光的更精细的散射。然而,某些表面对这些效应更敏感,例如:具有图像平面的表面,这些缺陷会产生聚焦;以及具有高功率水平的表面,这些缺陷会增加能量吸收并毁坏光学产品。最常用的表面质量规范是 MIL-PRF-13830B 所示的划痕和点蚀规范。划痕名称是通过将表面上的划痕与受控照明条件下提供的一系列标准划痕进行比较来确定的。因此,划痕名称不是描述其实际划痕,而是将它们与基于 MIL 规范的标准划痕进行比较。然而,凹坑名称与表面上的点或凹坑直接相关。凹坑名称的计算方法是凹坑直径(以微米为单位)除以 10。通常,80 至 50 之间的划痕凹坑规格将被视为标准质量,60 至 40 之间将被视为精确质量,20 至 10 之间将被视为高精度质量。

表面平整度

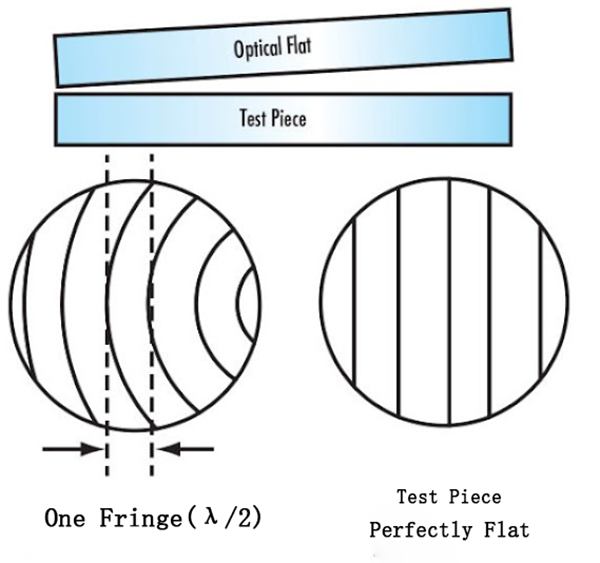

p>表面平整度是衡量表面精度的一种规格,用于测量镜子、窗片、棱镜,或平面镜。您可以使用光学平面晶体来测量这种偏差,光学平面晶体是一种高质量、高精度的参考平面,用于比较样本的光滑度。当被测光学产品的平面抵住光学器件时,会出现条纹,条纹的形状表明了被测光学产品的表面光滑度。如果条纹等距且为平行直线,则被测光学表面至少与参考光学平面晶体一样平坦。如果条纹是弯曲的,则两条虚线(一条虚线与条纹中点相切,另一条虚线穿过同一条纹的端点)之间的条纹数量表示平滑度误差。平滑度偏差通常以纹波值 (λ) 来测量,纹波值由测试源的多个波长组成。一个条纹对应于波长的 1/2。 1λ 的平滑度表示平均质量水平; λ/4 的平滑度表示准确的质量水平; λ/20的平滑度表示高精度的质量水平。

光圈数

孔径数是衡量表面精度的一种规格,适用于曲面光学表面或具有焦度的表面。孔径数测试与平整度测试类似,它将表面与具有大学精确曲率半径的参考表面进行比较。利用这两个表面之间的间隙产生的相同干涉原理,条纹的干涉图案用于表征测试表面与参考表面之间的偏差。与参考的偏差将产生一系列称为牛顿环的环。存在的环越多,偏差就越大。暗环或亮环的数量,而不是暗环和亮环的总数,等于波长误差的两倍。

不规则性

不规则度是一种规格,用于测量表面的精度并描述表面形状与参考表面形状的偏差。不规则性的测量方法与孔径数相同。不规则性是通过将测试表面与参考表面进行比较而形成的球形圆形条纹。当表面的孔径数超过5条时,将很难检测到小于1条的小不规则形状。因此,通常的做法是将孔的数量与表面不规则度的比率指定为大约5:1。

表面处理/表面粗糙度

表面光洁度,也称为表面粗糙度,用于测量表面的微小不规则性。它们通常是抛光工艺不良造成的。粗糙表面往往比光滑表面更耐磨,并且可能不适合某些应用,特别是那些使用激光或在过热环境中的应用,因为在成核部位可能出现轻微断裂或缺陷。表面精加工的生产公差为:平均质量为 50Å RMS,精确质量为 20Å RMS,高质量为 5Å RMS。

如需更深入的规格,请查看我们的光学目录或随时联系我们以获取更多信息。

发布时间:2024年2月28日